9

9

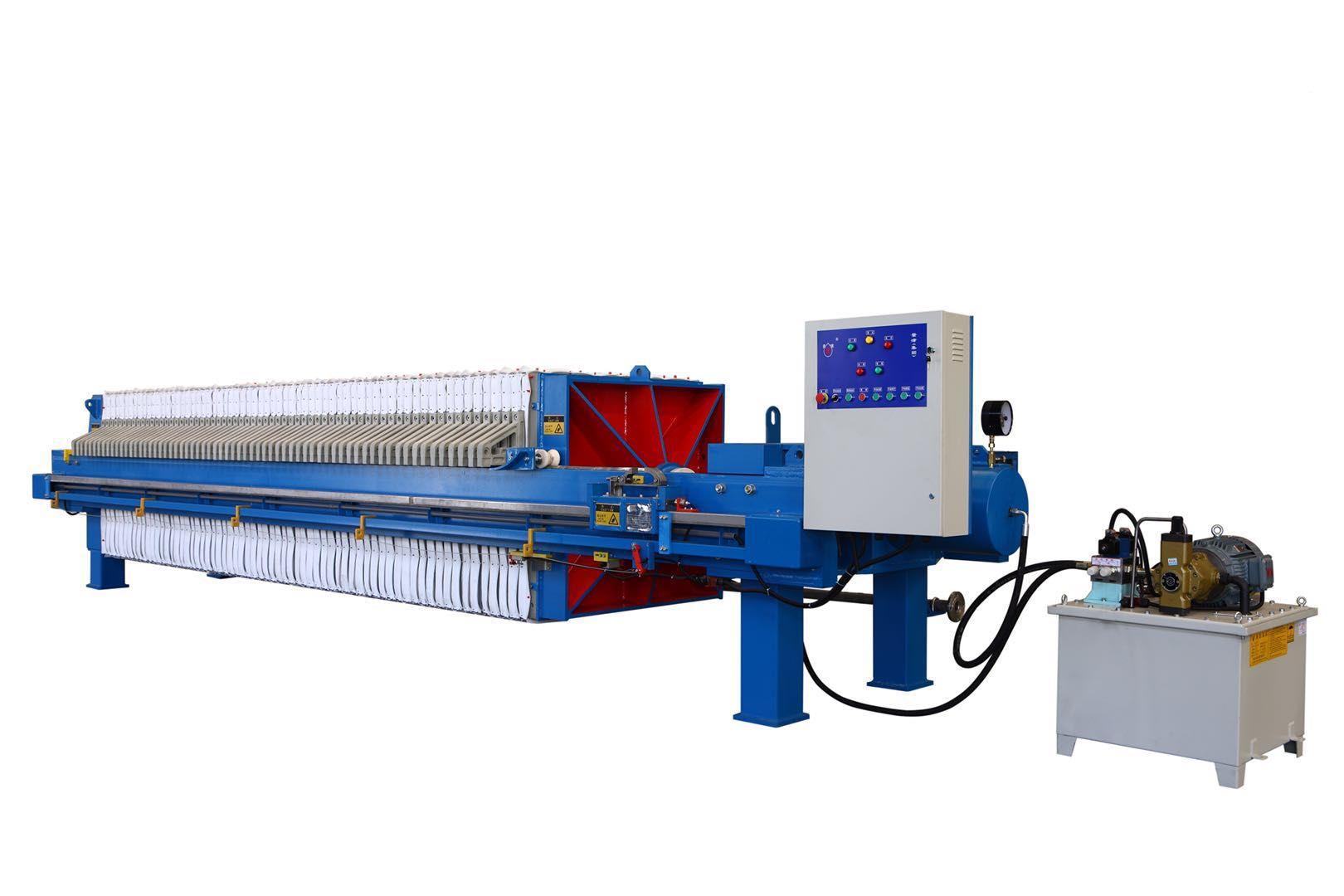

压滤机操作规程:

脱水设备采用高压隔膜压滤机型式。在压滤机进料过程结束后,通过对滤饼进行压榨,増加滤饼的干度,来达至深度脱水的效果。工艺系统的设计应具有原材料消耗低、能量消耗少、自动化水平高、生产成本低且安全、可靠和卫生等特点。

污泥深度脱水工艺系统应保证完全适于被处置的物料,应具有效率高,产品的均匀度高,系统操作控制简单,维修方便,工作条件良好等特点。

压滤机的结构型式满足出泥含固率的要求。压滤机的机架主要由横梁、油缸组合体、止推板、活动板、衬板、止退板底座、油缸体底座等组成。压滤机整机滤室应严密,以1.25?倍的过滤压力进行水压试验,并在该压力下保持5min,压紧面处无喷射现象。压紧面处允许存在因过滤介质的毛细作用而产生的渗漏现象,其他密封处应无泄漏。

自动开板装置采用链条传动,PLC控制。两个平行的滑动架装在横梁的两侧,每侧装有一只开板的机械手,在变频电机的驱动下作轴向前后运动,并带动滤板向一端移动,达到开板的目的。变频电机由变频器控制,可任意获得开板的速度。开板器应无虚抓,无脱勾现象。开板控制装置对压滤机进行*的自动保护。压滤机打开以前,应利用压缩空气清除压滤机中心管道里的污泥,保证滤饼的含固率及不污染操作现场的环境。

液压系统工作时无磨损、无泄露,带有自动保压装置。压滤机的滤板、滤框间在不加任何衬垫物的情况下,经额定压紧力压紧后的间隙不大于0.35mm,控制系统、压紧装置、滤板移动装置、卸料装置等工作应灵活、可靠。

滤板表面应光滑、平整,无明显裂缝、气孔、杂质和未分散均匀的助剂。滤板密封面无影响密封性能的划痕。滤板以1.25?倍过滤压力进行水压试验,并在该压力下保持5min,滤板相互贴合的密封面上应无喷射现象,带压榨隔膜的滤板应满足JB/T4333.4-2005标准的要求,组成的隔膜腔应严密,以压榨压力进行充气试验,在?2?min内的压力降不得**过试验压力的?10%;以同样压力向隔膜腔内充气,每次保压?1?min,反复进行?10?次,隔膜无脱开、撕裂和起包现象、滤布应是**在污泥脱水工艺,应具有耐酸碱、耐腐、截留性能好,脱水速度快,污泥对滤布的粘附力小,泥饼的含水率低,滤饼的剥离性好,使用寿命长等特点。

电气控制装置应符合GB/T?5226.1?的有关规定。易触及的传动机构应安装安全防护装置,并用红色箭头标示运转方向。安全防护装置应符合GB/T?8196?的规定。压滤机的外观质量应符合JB/T?7217?的规定。压滤机布置应不**出脱水机房的平面尺寸要求。

???

隔膜压滤机已被广泛应用于需要固液分离的各个领域。隔膜式压滤机被认为是普通厢式压滤机的替代升级设备。

**高压污泥压滤机

高压污泥压滤机对污泥脱水后产生的泥饼

一、新型压滤机每个滤室气动鼓起滤布卸料,卸料*人工辅助,全自动干干净净完成;

二、新型压滤机压榨力可达到10MPa,使得滤饼含水率大幅度降低(30%-600%),大大降低了滤饼后续处理费用。

三、新型压滤机量是传统压滤机的3-4倍,大大节省了设备投资,减小了厂房占地面积;

四、新型压滤机污泥脱水周期40分钟即可完成,是传统板框压滤机的三分之一;

五、新型压滤机药剂投加量是传统压滤机的三分之一,不仅节省了药剂费用,而且大大减小了污泥体积;并且污泥脱水处理也相当环保。

六、新型压滤机滤布使用时间2-3倍。卸料时,滤布鼓起,形成气压,拉伸滤布,放大孔径,促使微小颗粒彻底反充掉,**堵塞滤布,滤布透水性每时每刻达到良好过滤状态。

七、新型压滤机滤板是钢板加工而成,*更换滤板,每年节省很大的维护费用;

八、新型压滤机电耗量是其他类型污泥压滤机的1/3左右。

综上所述,新型压滤机相对于普通污泥压滤机具有明显优势,在污泥脱水处理中更省钱、更环保、更省时间。

板框压滤机的排水可分为明流和暗流两种形式。滤液通过板框两侧的出水孔.

压滤机脱水工艺流程介绍

工作时首先启动进料泵,不断往压滤机滤室内填充物料,填满整个滤室后压力逐渐升高,当进料泵压力达到所设定的压力(一般为0.8MPa)时,进料泵进入保压阶段,此时滤液明显减少,停泵,进料结束。接着启动高压压榨水泵,压榨泵将清水输送至各隔膜滤板腔体内。隔膜滤板受压榨水的压力不断膨胀,滤室内的滤饼受隔膜滤板膨胀压力的作用,滤饼中的水分穿透滤布溢出,滤饼含水率进一步降低。压榨泵持续工作,压榨压力持续升高,滤液不断排出,当压榨压力达到设定压力(一般1.2MPa)时,调频保压,保持压榨压力直至调频到设定频率停泵,压榨结束。滤室内的泥饼受隔膜滤板的作用强制脱水,达到工艺脱水要求(压榨出滤饼内更多水分)。高压隔膜压榨水泵停止运转,泄压阀打开并卸压至常压;然后压滤机开始卸料,泵站电机启动,液压缸逐渐卸压,活塞杆向后移动并把压紧板拉回至初始位置,皮带机运转,拉板机械手由变频电机驱动至**块滤板进行取板,滤饼在重力的作用下自动脱落,取拉板机械手动作重复,滤板依次拉开,直到将所有滤饼卸完,取拉板机械手回到初始位置。滤饼卸完后,皮带机停止,液压缸电机启动,翻板合闭,油缸压紧滤板,压滤机开始进料,进入下一个工作循环。

???压紧板在液压缸活塞驱动下,将隔膜滤板、配板及固定在滤板上的滤布密闭压紧并形成空腔,滤板四周边缘为密封面,一般保证油缸压紧力为滤板过滤压力的13~15倍,保证在进料脱水过程中料浆不会从密封面四周泄露。